欢迎访问云开·全站appkaiyun

欢迎访问云开·全站appkaiyun

7*24小时在线客服电话: 010-09524125

7*24小时在线客服电话: 010-09524125 发布时间:2025-01-14 点此:82次

汽轮发电机组过流部分零膨胀差实施方案研究

刘建生

摘要: 由于汽轮机膨胀差的存在,过流部分轴向间隙较大,导致汽轮机级间产生较大的汽流涡流和回流损失。本文研究了汽轮机级内和级间损失的产生机理。分析后,提出了汽轮机汽缸和转子零膨胀差的设计理念,并提出了汽轮机轴系和汽缸的参考改进方案。该设计可以在一定程度上提高机组的运行效率,为汽轮机的设计制造和电力公司的设备选型提供一定的依据。参考。

关键词:水轮发电机组;流动部分;轴向间隙;零膨胀差;改进计划;研究

汽轮发电机组流道零膨胀差方案研究

刘建生

随着国内工业经济的进步,汽轮发电机组正朝着大容量、高参数的方向快速发展。目前,600MW、1000MW机组发展迅速,已成为当前主流发电机组。在汽轮发电机组容量不断增大的同时,汽轮机的缸体也从二缸变为三缸,甚至扩大到四缸。机组的轴系也不断加长。大容量汽轮发电机组轴系超过35m。甚至超过40m。轴系长度的增加不仅对设备的制造和安装质量提出了更高的要求,而且使机组在运行过程中启动、停车和运行过程中轴系的膨胀更加难以控制,这对机组轴系的运行和维护提出了挑战。要求更高。

本文介绍了目前流行的600MW、1000MW汽轮发电机组的结构,分析了汽轮机缸体及轴系的结构,对减小过流部分轴向间隙,进一步提高机组运行效率进行了研究分析。并提出了汽轮机过流部分动静结构零膨胀差的概念,研究了汽轮机零膨胀差的实现方案,以减少级内和级间的膨胀差。汽轮机级损失为汽轮发电机组的设计和制造提供新思路,旨在进一步提高汽轮发电机组的运行经济性。

1 汽轮发电机组结构

根据机组容量和制造商的不同,国内汽轮发电机组的结构形式存在一定差异。这里我们以1000MW机组为例。目前1000MW汽轮发电机组的典型布置一般为单轴四缸四排汽设计,从机头至机尾串联,配有1台单流高压发电机组。气缸,1个双流中压气缸和2个双流低压气缸。汽轮发电机轴系总长度超过50米,汽轮机长度超过35米。图1是国内某制造厂生产的1000MW汽轮机组结构示意图。

图1 某制造厂生产的1000MW汽轮机组结构图

1.1 汽轮机组汽缸及轴系布置

根据机组轴系和汽缸展开设计的不同,我国目前安装的1000MW汽轮机组的布置主要有以下两种形式:

(1)本结构汽轮机组的转子由高压缸、中压缸、低压缸一、低压缸二四个转子组成。它们通过后轮连接。机组推力轴承位于高中压缸之间的#2轴承箱内。位置,因此,机组轴系以#2推力轴承为死点向两侧展开;汽轮机的高压缸、中压缸、低压缸分别有各自的死点位置。哈汽、东汽汽车设计的国产1000MW机组均采用该方式。它的布局方式。虽然高压缸侧转子和缸体温度较高,启停时温差变化较大,但由于轴系较短,热膨胀的影响并不明显;但由于低压转子位于涡轮转子的末端,膨胀和伸长较大[1],因此位于后部的两个低压缸在启动和启动过程中受热膨胀的影响最大。停止过程中,需要密切监测轴系和油缸的膨胀差。

(2)这种结构的汽轮机组结构设计比较特殊。汽轮机汽缸布置方式与第一种相同。机组推力轴承也位于高中压缸之间的#2轴承箱位置,但机组缸体未设计成刚性。点,因此4汽缸在机组启停运行过程中处于自由状态。气缸的膨胀是靠气缸体和压板的滑动来完成的。由于这种布置,转子和气缸体可以一起膨胀和收缩,并且涡轮轴系和气缸体的膨胀差更容易控制。目前,上汽1000MW机组就采用了这种布置。

1.2 两种布局方式的优缺点

当汽轮机开始加热或停止冷却以及负荷变化时,汽缸和转子将发生热膨胀或冷却收缩。由于转子的受热表面积比筒体大,且转子的质量比相应的筒体小,因此蒸汽在转子表面的放热系数较大。因此,在相同条件下,转子的温度变化比气缸快,转子与气缸之间存在膨胀差。这个差是指转子相对于气缸的差,因此称为相对膨胀差(即膨胀差)[2]。对于上述两种结构方式,汽轮机的膨胀差在机组的启停过程中始终存在。

对于第一种布置,由于每个气缸体都有一个膨胀死点,当机组进气蒸汽受热时,气缸体向两侧膨胀,但转子随#2轴承向两侧膨胀,这会导致后轮在低压缸启动和升温过程中,前部动、静部分间隙越来越小,后部间隙有增大趋势。为了满足启停要求,机组的进汽控制变得更加复杂。机组启停过程中,要加强对汽轮机暖机和爬升速率的控制,密切监测各缸特别是低压缸的膨胀参数,防止动态和升压。静态碰撞事故[3]。

然而,对于第二种布置开运网站登录入口,由于每个气缸体中没有死点,所以气缸的膨胀更加灵活。当机组开始进汽时,转子和气缸受热并以#2轴承为死点向两侧膨胀。汽轮机中的中压缸和低压缸体受连接支撑的作用与转子的膨胀方向相同。但由于启动时气缸的膨胀速度慢于转子的膨胀速度,因此最小的动静间隙位于低压气缸的后部。只要设计时留有足够的动、静间隙,就可以避免动、静。磨削事故。这种布置的安全性与筒体底部的滑动支撑平台有关。如果机组启停时平台滑动不顺畅,会导致膨胀受阻,影响机组安全运行。

2、汽轮机组结构存在的问题

经过几十年的发展,汽轮机的设计理念已经从原来的手工数值计算转变为全三维甚至全四维模拟设计[4]。计算流体力学(CFD)的成熟和现代设计方法的增强,不仅加快了大型汽轮发电机组的设计速度,而且大大提高了汽轮发电机组的运行效率。

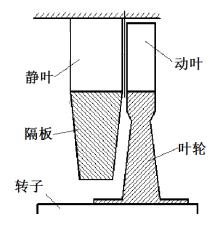

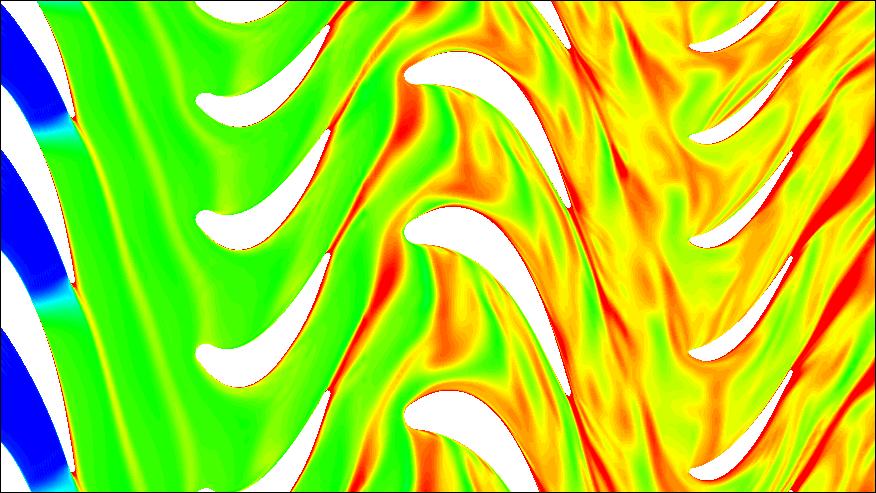

由于汽轮机轴系与气缸的膨胀差,机组设计时预留较大的动、静间隙,极易造成较大的叶片损耗和涡流损耗。为了避免汽轮机启停过程中发生动、静碰撞事故,汽轮机过流部分设计主要考虑叶片形状的优化。采用前装或后装来优化动、静叶片流道,但轴向部分不进行。相应的改进导致了相对较大的轴向间隙,如图2所示。

图2 汽轮机冲击叶轮流动示意图

从图2可以看出,蒸汽从汽轮机的静叶片进入。经静叶片流道整流、导向、加速后kaiyun官方网站下载官网,用于驱动汽轮机动叶片。动叶片在蒸汽流的推动下旋转并做功。

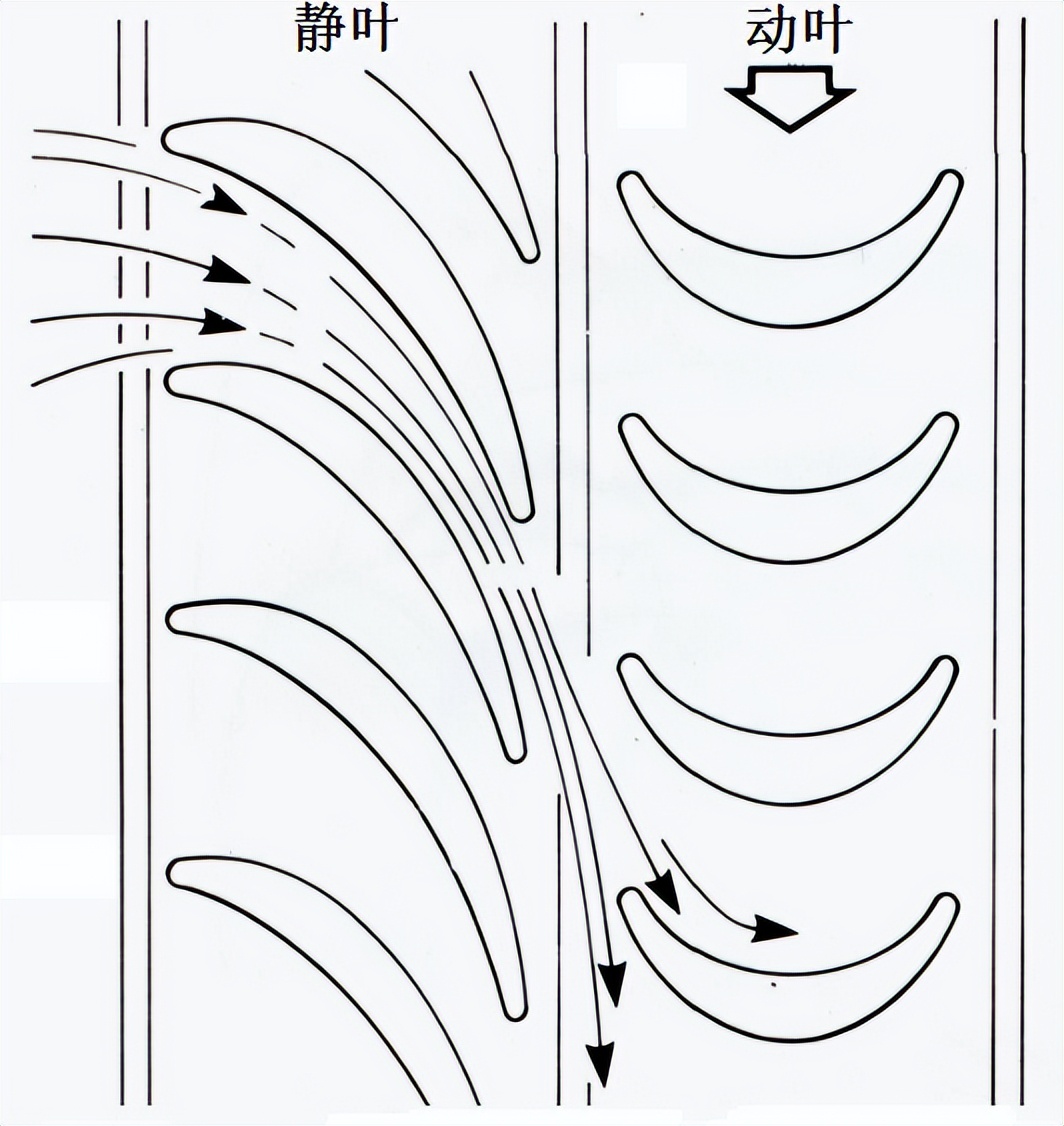

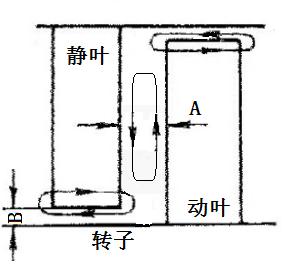

如果动、静叶片之间的间隙过大,蒸汽从静叶片高速流出后就不能顺利进入动叶片。相反,定叶片尾部与动叶片端部之间会形成明显的涡流和回流,造成较大的二次流损失,使过热蒸汽的动态特性大大削弱。如图3所示,由于汽轮机的静态轴向间隙A过大,在静叶片出口与动叶片入口之间会形成紊流。一般来说,间隙越大,引起的涡流和回流损失就越大。同样,如果定叶片与转子之间的间隙以及动叶片的顶部间隙过大,也会导致蒸汽沿间隙倒流,造成一定的紊流和逆流损失[5]。

图3 涡轮级内部湍流示意图

通过减小汽轮机过流段内和级间的轴向间隙,可以减少涡流和回流损失,减少动、静叶片的叶型和尾流损失,提高汽轮机的运行效率可以得到有效的改善。汽轮机轴向间隙的优化主要受到汽轮机轴系与汽缸之间膨胀的限制。对于上述首台1000MW汽轮机布置方案,汽轮机第一、二低压缸冷动、静压部分的轴向间隙必须达到40~5 0mm,间隙也在20~25mm左右热运行时(具体值可通过现场测量或有限元模拟方法得到),造成低压缸内部各级轴向间隙过大,过流部分的运行效率会降低。大大地 做作的。影响。对于第二种布置方案,由于涡轮轴系与缸体同向膨胀,低压缸的轴向间隙较小,但仍约为20~30毫米。

通过减小汽轮机轴系与汽缸的膨胀差,可以有效减小或消除过流部分的轴向间隙,保证汽轮机的平稳启停,进一步提高过流部分的运行效率。蒸汽轮机[6]。

3、零扩展差分结构的实现方法

传统设计的汽轮机轴系和汽缸会考虑转子轴系扭矩大、汽缸体积大等因素。轴系和缸体的膨胀差没有相应优化。在当前液压控制系统快速发展、轴系后轮离合器装置应用较多、技术更加成熟可靠的条件下,汽轮机过流部分轴向间隙的优化成为可能。

3.1 移动油缸解决方案

在不改变涡轮转子的情况下,通过移动涡轮各缸的缸体,可以有效地减小或消除涡轮膨胀差。 600MW、1000MW大型汽轮机的高、中、低压汽缸重达数百吨。为了推动气缸,必须在气缸底板上安装润滑装置。例如,上述第二种布置采用滑动气缸来实现热膨胀。要求。为了使缸体准确移动,可采用可靠的液压伺服系统作为驱动动力,并在缸体中部或两侧设计推拉机构。气缸推拉机构在机组启动、停止和运行过程中实时跟踪转子位置的变化,根据转子的位置调整气缸,使转子始终位于机组的中间。气缸,保证过流部分的轴向间隙始终较小。通流部分动、静间隙减小后,可减少涡流和回流损耗,有效提高机组运行效率。

3.2 移动转子解决方案

在不改变汽轮机汽缸位置的情况下,通过改变转子的位置来达到减小或消除汽轮机膨胀差的目的。汽轮机启动过程中,汽轮机转子和汽缸因受热而膨胀。高、中、低压转子的膨胀差通过调整靠背轮的长度来补偿。这就需要在靠背轮上设置相应的液压调节装置。它们之间的离合器消除了轴系统和每个缸体之间的位置差。然而,汽轮机转子后轮不仅用于连接轴系,还用于传递扭矩。在现有技术条件下,很难实现转子之间的轴向移动。

3.3 两种方案的优缺点

综上所述,移动汽轮机汽缸的方案是比较容易实现的。虽然汽轮机汽缸体积较大,但在汽轮机汽缸底部与压盘之间安装有润滑装置。目前先进的液压系统可以产生较大的推力和拉力,因此可靠的液压伺服系统足以满足油缸的需要。轴向移动的要求。与汽轮机阀门控制类似,液压伺服系统可以实时精确地控制和调节缸体的位置。其动态响应特性也能满足汽轮机的启动、停止和运行要求。

4 结论

“十三五”期间,我国将继续推进能源优化和节能减排。国内汽轮机组将继续向大容量、高参数、低能耗方向发展。 600MW、1000MW汽轮发电机组已逐渐成为主流发电机组。目前,机组在机组设计和制造上引进和借鉴了国外先进设计经验,采用了全三维、全四维设计理念,实施了多项流程优化措施,极大地提高了机组的运行效率。机组效率,更多考虑汽轮机节能改造。径向汽封间隙的调整,但优化级内、级间轴向间隙的经验相对较少。本文分析研究了汽轮机过流部分轴向间隙对级内、级间损失的影响。指出轴向间隙过大会产生较大的回流和涡流损失,影响机组经济运行。通过对汽轮机结构的研究分析,提出了相应的轴系和缸体零膨胀差值设计优化方案。利用液压系统实现汽缸和转子的同步膨胀,可以提高汽轮机启动、停止和运行时的安全性和经济性。为汽轮发电机组的设计制造和用户单位的选型提供了一定的参考。

参考

[1] 何红柳. 汽轮发电机低压缸胀差大的原因分析及解决办法[J].贵州电力技术,2015,18(7):17-19。

[2] 单义健,李新军.中间再热机组低压缸膨胀差大原因分析及处理[J].热力涡轮机,2008,37(2):132-134。

[3]何健健,黄志强,周福红,等。韶关电厂9号汽轮机低压缸膨胀差大的分析与处理[J].汽轮机技术, 2000, 42(5): 307-310.

[4]邓志成.超临界汽轮机轴向动静间隙有限元分析与研究[D].上海:上海交通大学kaiyun官方网站下载入口,2013。

[5] 张爱萍,包力,叶荣雪。汽轮机静间隙对经济性和安全性的影响[J].汽轮机技术,2003,45(1):23-24。

[6]史德坤.减小涡轮叶片间隙提高热效率[J].中国电力,1959(24):60。

作者简介:

刘建生(1976-),男,本科学历,高级工程师,主要从事汽轮机、燃气-蒸汽联合循环机组设备管理工作。邮箱:1170852860@qq.com